En el mundo industrial moderno, el mantenimiento y la restauración de superficies metálicas son tareas fundamentales para prolongar la vida útil de equipos, herramientas y estructuras. En este contexto, el laser para quitar óxido se ha convertido en una solución revolucionaria, segura y eficiente. Gracias a su tecnología avanzada, este método permite eliminar el óxido sin dañar el material base, evitando el uso de productos químicos o métodos abrasivos que puedan comprometer la calidad del metal.

¿Qué es un láser para quitar óxido?

El láser para quitar óxido es una máquina especializada que utiliza un rayo láser de alta potencia para eliminar contaminantes, corrosión y residuos metálicos. Este proceso se conoce como “limpieza láser”, y consiste en dirigir un haz concentrado de luz sobre la superficie afectada, vaporizando únicamente las capas de óxido sin afectar la estructura del material. Su precisión permite limpiar desde piezas pequeñas hasta componentes industriales grandes con resultados consistentes.

Aplicaciones del láser para quitar óxido

El uso del laser para quitar óxido se extiende a una amplia variedad de sectores. En la industria automotriz, se utiliza para restaurar piezas antiguas, limpiar moldes y preparar superficies para el pintado. En el sector naval, es ideal para eliminar la corrosión de cascos y estructuras metálicas expuestas al agua salada. En la industria aeroespacial, garantiza la limpieza de componentes sensibles sin riesgo de contaminación o daño. Además, en la restauración del patrimonio histórico, los sistemas de limpieza láser permiten eliminar el óxido sin alterar el aspecto original de esculturas, puertas o elementos decorativos metálicos.

Cómo funciona la limpieza láser

El principio detrás del laser para quitar óxido se basa en la absorción diferencial de energía. Los materiales oxidados absorben la luz del láser de forma más intensa que el metal limpio. Al recibir esta energía, las partículas de óxido se calientan rápidamente y se desprenden de la superficie en forma de polvo o gas. Este proceso es controlado y preciso, ya que los parámetros del láser pueden ajustarse según el tipo de metal, el grosor del óxido y el nivel de limpieza requerido.

El resultado es una superficie metálica completamente limpia, lista para ser pintada, soldada o tratada con otros procesos industriales. Además, el procedimiento no requiere contacto físico, lo que reduce el riesgo de arañazos o deformaciones.

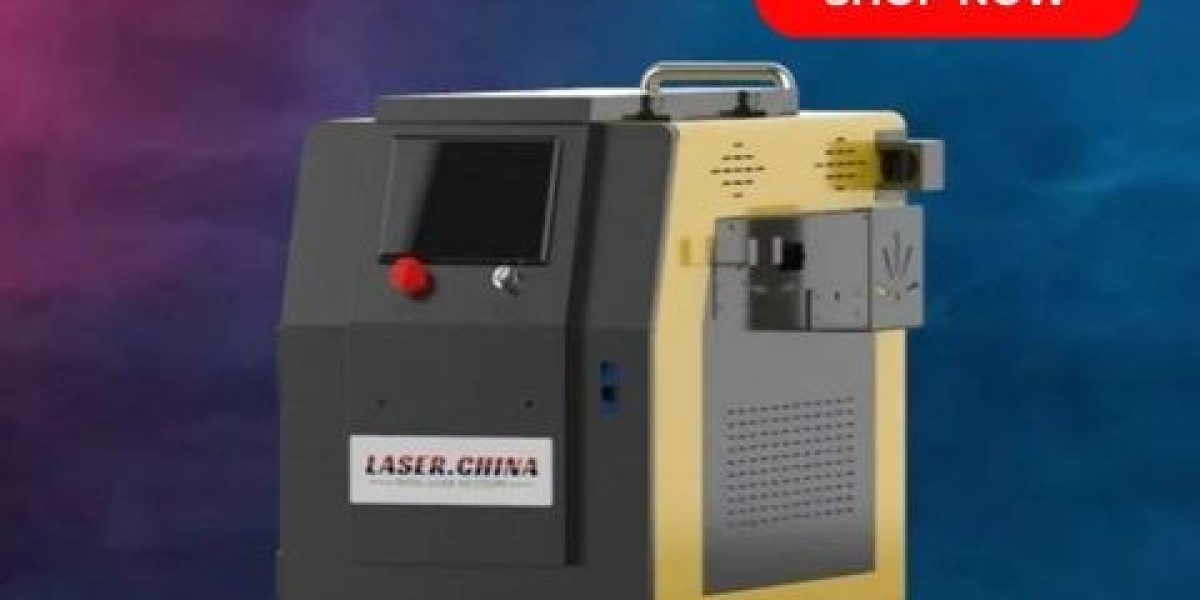

Tipos de máquinas de limpieza láser

Los láseres para quitar óxido pueden clasificarse según su potencia y aplicación. Los modelos portátiles son compactos y ligeros, ideales para tareas de mantenimiento o restauración en campo. Por otro lado, las versiones industriales de alta potencia se utilizan en líneas de producción, donde la velocidad y la eficiencia son esenciales.

Algunos equipos cuentan con configuraciones ajustables que permiten modificar la potencia, el enfoque y la frecuencia del haz láser. Esto otorga un control total sobre el proceso de limpieza y garantiza un acabado uniforme incluso en superficies irregulares.

Usos comunes en el mantenimiento industrial

El laser para quitar óxido no solo se emplea en la eliminación de corrosión, sino también en otras tareas como la limpieza de pintura, grasa, aceite o recubrimientos. En las fábricas y talleres, se utiliza antes de realizar soldaduras o tratamientos térmicos, asegurando una superficie limpia que favorece la adherencia y la calidad del trabajo final.

Además, este método ha ganado popularidad en la preparación de piezas antes del anodizado o recubrimiento, ya que elimina impurezas microscópicas sin necesidad de químicos agresivos. En los entornos donde la limpieza y la seguridad son prioritarias, como la industria alimentaria o médica, el láser ofrece un método seco, rápido y respetuoso con el medio ambiente.

Beneficios técnicos y medioambientales

El laser para quitar óxido representa una evolución tecnológica alineada con las nuevas normativas de sostenibilidad. Al no requerir solventes ni abrasivos, evita la generación de residuos tóxicos y reduce el consumo de agua y productos químicos. Esto no solo protege el medio ambiente, sino que también disminuye los costos de mantenimiento y eliminación de desechos.

Su precisión permite prolongar la vida útil de las piezas metálicas, reduciendo la necesidad de reemplazos frecuentes. Además, el proceso es silencioso, sin polvo ni vibraciones, creando un entorno de trabajo más limpio y seguro para los operarios.

Parámetros que influyen en la limpieza

Para obtener resultados óptimos con un laser para quitar óxido, es esencial controlar factores como la potencia del rayo, la distancia de trabajo, la velocidad de barrido y la frecuencia de pulso. Cada uno de estos parámetros influye en la intensidad del proceso y en la calidad del acabado final. Por ejemplo, una potencia demasiado alta puede afectar la superficie metálica, mientras que una velocidad lenta puede generar un calentamiento excesivo. Por ello, los equipos modernos incorporan sistemas automáticos de ajuste y monitoreo para garantizar una limpieza precisa y uniforme.

Casos prácticos de aplicación

En talleres mecánicos, el laser para quitar óxido se usa para restaurar herramientas antiguas o piezas automotrices corroídas, recuperando su brillo original en minutos. En la industria del acero, permite limpiar moldes, rodillos y estructuras de producción sin detener la línea de trabajo. En la conservación artística, se aplica sobre estatuas metálicas y elementos de hierro fundido para eliminar capas de corrosión acumuladas durante décadas sin alterar su valor histórico.

Mantenimiento y durabilidad del equipo

Los equipos de láser para quitar óxido requieren un mantenimiento mínimo, ya que no cuentan con piezas de desgaste ni consumibles frecuentes. Solo se recomienda mantener limpias las lentes ópticas y verificar periódicamente el sistema de refrigeración. Con un uso adecuado, la vida útil de un láser industrial puede superar los diez años de funcionamiento continuo, lo que lo convierte en una inversión duradera para cualquier empresa.

Innovación y futuro de la tecnología láser

El futuro del laser para quitar óxido apunta a una mayor automatización y eficiencia. Los nuevos modelos incorporan inteligencia de control, escaneo 3D y sensores de detección automática de óxido, lo que optimiza el proceso y minimiza la intervención humana. Además, la reducción progresiva de costos hace que esta tecnología esté cada vez más accesible para pequeñas y medianas empresas.

Su integración con robots industriales permitirá realizar limpiezas en áreas peligrosas o de difícil acceso, garantizando precisión y seguridad. Estas innovaciones consolidan al láser como una herramienta clave para el mantenimiento y la preservación de materiales metálicos en el siglo XXI.

Pensamientos finales

El laser para quitar óxido se ha posicionado como una de las tecnologías más avanzadas y sostenibles para el tratamiento de metales. Su precisión, rapidez y respeto por el medio ambiente lo convierten en la opción preferida para industrias que buscan calidad, eficiencia y resultados duraderos.